隨著工業4.0浪潮席卷全球,構建一個集高效、靈活、透明于一體的智能化工廠已成為制造業轉型升級的核心戰略。一份滿分的智能化工廠規劃方案,不僅需要前瞻性的頂層設計,更離不開一個與之深度融合、協同運作的智能辦公平臺作為神經中樞。本方案旨在闡述如何系統性地規劃智能化工廠,并同步開發支撐其高效運營的智能辦公平臺。

一、 智能化工廠總體規劃方案

一個卓越的智能化工廠規劃,應圍繞“數據驅動、網絡互聯、智能決策、柔性生產”四大支柱展開。

1. 頂層設計與戰略目標

明確工廠的智能化愿景與戰略目標,例如:提升生產效率30%、降低運營成本20%、實現產品不良率降低至PPM級別、縮短訂單交付周期50%。所有后續規劃均圍繞這些可量化的目標展開。

2. 核心架構規劃

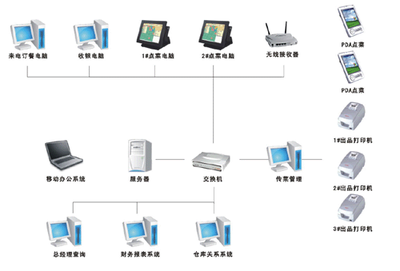

- 物理層(設備與傳感):部署智能機床、AGV、機器人、RFID、物聯網傳感器等,實現設備互聯與數據采集全覆蓋。

- 網絡層(互聯互通):構建工業互聯網平臺,采用5G、TSN(時間敏感網絡)等技術,確保海量數據高速、可靠、低延遲傳輸。

- 數據層(信息中樞):建立統一的數據湖或數據中臺,整合來自生產、質量、設備、倉儲、能源等各環節的數據,消除信息孤島。

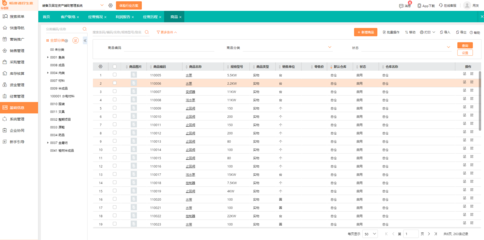

- 應用層(智能應用):部署MES(制造執行系統)、WMS(倉庫管理系統)、APS(高級計劃排程)、數字孿生、預測性維護等核心應用系統。

- 決策層(智慧大腦):基于大數據分析與人工智能,實現生產優化、質量預測、供應鏈協同等智能決策。

3. 關鍵場景規劃

- 柔性生產線:模塊化設計,支持快速換線,滿足小批量、多品種的定制化生產需求。

- 全流程質量追溯:從原材料到成品,實現全過程數據綁定與可視化追溯。

- 智能物流與倉儲:通過AGV與立體庫聯動,實現物料自動配送與精準管理。

- 能效綜合監控:實時監測與優化能源消耗,打造綠色工廠。

二、 智能辦公平臺開發與制作

智能辦公平臺是連接管理決策與生產執行的橋梁,是智能化工廠的“指揮中心”與“協作空間”。其開發需與工廠規劃深度融合。

1. 平臺核心定位

平臺不僅是傳統的OA(辦公自動化),更是集成生產數據可視化、跨部門協同、移動辦公、決策支持于一體的綜合性運營管理平臺。

2. 核心功能模塊開發

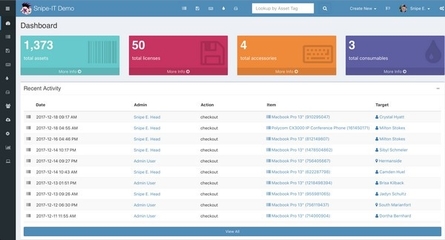

- 一體化駕駛艙:為管理層提供涵蓋生產、訂單、質量、設備OEE(綜合設備效率)、能耗等關鍵指標的實時數據可視化看板,支持鉆取分析,一目了然掌握全局。

- 協同工作流引擎:將生產異常處理、質量評審、設備報修、采購審批等流程全面數字化、移動化,實現任務自動流轉與閉環管理,大幅提升協同效率。

- 項目與任務管理:針對新品導入、技術改進、投資項目等,實現全生命周期管理,關聯資源、進度與文檔。

- 知識中心與文檔管理:集中管理SOP(標準作業程序)、圖紙、工藝文件等,實現版本控制與快速檢索,并與生產任務聯動。

- 移動辦公與通信集成:支持多終端訪問,并與企業微信、釘釘等集成,實現即時通訊、消息推送與移動審批。

- 智能報告與數據分析:內置BI工具,可根據角色自動生成各類日報、周報、月度分析報告,并提供自助式數據查詢與分析功能。

3. 與生產系統的深度集成

平臺的成功關鍵在于與底層MES、ERP、WMS等系統的無縫集成。通過API接口或中間件,實現:

- 生產任務與進度自動同步至辦公平臺。

- 質量報警直接觸發辦公平臺的協同處理流程。

- 設備狀態數據實時推送給維護人員。

- 庫存信息與采購申請自動聯動。

4. 開發實施路徑

- 階段一:需求調研與藍圖設計。深入業務部門,梳理所有管理流程與數據需求,設計平臺整體架構與功能藍圖。

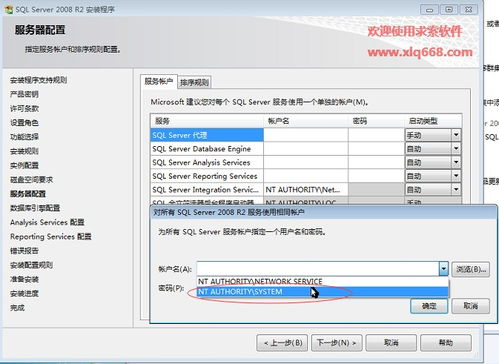

- 階段二:平臺基礎搭建與核心模塊開發。采用微服務架構,保證系統靈活性。優先開發駕駛艙、協同工作流等核心功能。

- 階段三:系統集成與數據對接。完成與現有生產管理系統的接口開發與數據融合。

- 階段四:試點運行與優化。選擇典型部門或生產線進行試點,收集反饋,迭代優化。

- 階段五:全面推廣與持續運營。全廠推廣,建立運維體系,并基于業務發展持續優化平臺功能。

三、 保障措施與價值預期

保障措施:成立由高層掛帥的專項項目組;制定分階段投入的詳細預算;選擇有工業背景的可靠技術伙伴;高度重視數據安全與網絡安全;建立覆蓋全員的分層培訓體系。

價值預期:通過智能化工廠規劃與智能辦公平臺的同步實施,企業將實現從“經驗驅動”到“數據驅動”的根本轉變。預計將顯著提升運營透明度、決策速度、部門協同效率與員工滿意度,最終構筑起以客戶為中心、快速響應市場變化的可持續競爭優勢,為企業在智能制造時代贏得滿分答卷。